Газоочистка в металлургии. Виды установок и их принцип работы

Металлургическая промышленность является одним из самых сложных видов производства, в процессе которого выделяется огромное количество атмосферных загрязнений. Большое количество операций по подготовке производства, наличие многочисленных транспортных путей подачи и хранения материалов, многоступенчатость технологии и применение высокой температуры в процессах выплавки металла способствует образованию многочисленных выбросов вредных веществ в окружающую среду.

Газоочистка в металлургии является обязательным условием для охраны здоровья людей и экологической среды, закрепленного на законодательном уровне в Федеральном законе «Об охране окружающей среды» от 10. 01.2002 N 7-ФЗ (последняя редакция). В нем прописаны нормы предельно-допустимых концентраций (ПДК) различных веществ и необходимость установки газоочистных систем для их снижения. За исполнением закона следят региональные органы Росприроднадзора, за его нарушение грозит наказание в виде штрафов, частичной или полной остановки предприятия.

Виды очистных установок в металлургии

Для очистки атмосферных выбросов от загрязнений, образующихся в процессе производства различных металлов, применяют аспирационные установки двух типов:

- мокрого;

- сухого.

Газоочистка печей имеет свои нюансы, которые связаны с высокой температурой и наличием в воздушном потоке твердых загрязнений и вредных газов. Поэтому для очистки атмосферных выбросов непосредственно от плавильного агрегата применяют установки с мокрым типом улавливания загрязнений. Самыми распространенными очистными установками такого вида являются труба Вентури и скруббер.

Аспирационные системы с мокрым способом очистки воздуха используют в своей работе принцип прилипания твердых частиц к мокрой поверхности, их коагуляции и выпадения в осадок в виде суспензии. Вода в корпус установки может подаваться в несколько ступеней и направляться в различных плоскостях по отношению к загрязненному потоку воздуха. Твердые частицы загрязнений, связанных влагой, смываются в нижнюю часть корпуса, откуда попадают в приемную емкость и удаляются по шламопроводу. Для нейтрализации вредных газов в качестве жидкости могут подаваться различные химические растворы. В этом случае применение такого очистительного аппарата приводит к двойному эффекту: очистке от твердых загрязнений и вредных газов.

Для снижения высокой температуры отходящего газа используют котел-утилизатор, который состоит из кольцевых труб, образующих зонт, по которым циркулирует вода для отвода тепла. Вода в агрегат может подаваться для смачивания внутренних поверхностей камеры или разбрызгиваться с помощью форсунок. Степень очистки установок мокрого типа доходит до показателя 99,9%. Основными недостатками являются трудности эксплуатации при отрицательной температуре и сложность очищения шламопровода.

Самыми распространенными промышленными установками сухого типа являются циклоны различной конструкции, рукавные и электрические фильтры. Циклоны отличаются средней степенью очистки, универсальностью, возможностью работы с нагретыми до высокой температуры газами, отсутствием движущихся частей и агрегатов, длительным сроком использования. Простота конструкции, невысокие начальные и эксплуатационные затраты сделали циклонные очистители очень популярными для применения в металлургической промышленности.

Работа газоочистных установок

Принцип действия циклонных установок основан на применении в них центробежной и инерционной силы. Попадая в корпус циклона, который имеет среднюю цилиндрическую и нижнюю коническую части, запыленный поток закручивается входным патрубком по спирали. Центробежная сила отбрасывает твердые частицы к стенкам корпуса и они, под действием инерции, опускаются в нижнюю часть, откуда попадают в накопительный бункер. Очищенный воздух меняет направление и по вертикальной трубе выходит наружу. Циклоны предназначены для очистки загрязненного воздуха от твердых частиц, имеющих низкую слипаемость и волокнистость, с начальной концентрацией до 1000 г/м3 и температурой потока до 400℃.

Установки могут применяться в качестве первой или основной системы очистки газов от индукционных, нагревательных печей, миксеров накопления и хранения расплавленного чугуна. Широкое использование циклонные очистители воздуха получили в подготовке металлургического производства. Они монтируются на конвейерах подачи и перегрузки сыпучих материалов, в системах дозирования ферросплавов, в местах термической обработки разливочных ковшей.

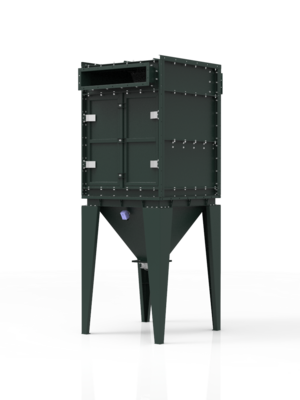

Рукавные фильтры используются для очистки воздуха от твердых частиц с размером от 0,1 мкм. в качестве вторичной или основной ступени. Принцип действия устройства основан на очистке воздуха при прохождении потока через ткань. Рукава из материала располагаются на металлическом каркасе и подвешиваются в верхней части корпуса. Подающийся в фильтр загрязненный воздушный поток попадает в камеру, проходит через поверхность рукава, очищается и выходит в приемную камеру, из которой выводится наружу. Пыль, накапливающаяся на поверхности рукава, падает в нижнюю часть. Для ускорения процесса очищения применяются механический или импульсный механизм встряхивания. Степень очистки воздуха в рукавных фильтрах достигает показателя 99,99%.

Работа электрических фильтров основана на принципе притягивания разноименно заряженных частиц друг к другу. Поступающая вместе с воздушным потоком пыль имеет определенный заряд, а специальные электроды, расположенные в корпусе фильтра, другой заряд. При прохождении запыленного воздуха частицы загрязнений притягиваются к электродам и впоследствии ссыпаются в приемный бункер. Степень очистки доходит до 99,99 %.

Рукавные и электрические фильтры применяются, в основном, на участках подготовки металлургического производства. Благодаря высокой эффективности они значительно снижают концентрацию пыли в воздушных выбросах. Описание работы рукавного фильтра для очистки дымовых газов можно найти в нашем разделе статей.