Очистка газообразных выбросов: основные принципы. Методы очистки выбросов газов и применяемое оборудование

Очистка газовых выбросов является обязательным условием для промышленных предприятий, которое закреплено законом и строго контролируется органами Росприроднадзора. Ежегодно на предприятиях металлургической, энергетической и химической областях выбрасывается в атмосферу миллионы тон вредных и опасных веществ.

Отсутствие эффективных систем аспирации или несоблюдение технологической схемы очистки выбросов от газообразных компонентов наносит непоправимый ущерб окружающей природе и является источником возникновения профессиональных заболеваний. Превышение уровня концентрации вредных веществ в выбросах в атмосферу влечет за собой наложение крупных штрафов, а повторные нарушения могут привести к частичной или полной остановке предприятия.

Виды газоочистного оборудования

Методы очистки выбросов газов и вид газоочистного оборудования зависят от вида технологического или подготовительного процесса, физических и химических свойств загрязнений, концентрации и объема вредных веществ, условий эксплуатации объекта. Расчет и подбор аспирационных установок происходит на стадии создания проекта всего предприятия или в результате проектных решений для существующих и действующих технологий.

Очистка газовоздушных выбросов осуществляется различными видами оборудования, которое по способу фильтрации делится на две категории:

- сухой способ;

- мокрый способ.

Наиболее распространенными установками для сухой очистки газообразных выбросов являются:

- циклоны;

- электрофильтры;

- фильтры рукавные;

- фильтры картриджные.

Мокрый способ используется для очистки газов в следующих аппаратах:

- скрубберы;

- трубы Вентури;

- оросительные камеры.

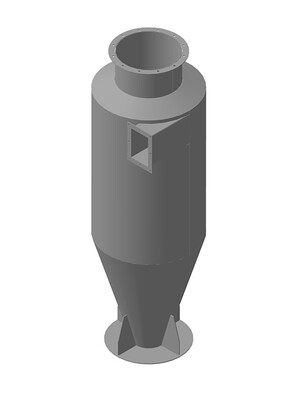

Циклоны на промышленных предприятиях могут быть применены в качестве основной или первой ступени очистки. Большую популярность такие устройства получили за высокую степень очистки (до 98%), отсутствие подвижных механизмов и необходимости подключения к энергетическим коммуникациям, возможность использования для фильтрации газов с высокой температурой, надежность, длительный срок службы.

Конструктивно циклон состоит из цилиндрического стального корпуса с конической нижней частью, входного спирального патрубка, выходной вертикальной трубы, шиберного затвора для выгрузки пыли и накопительного бункера. Очищение отходящих газовоздушных смесей от твердых неслипающихся частиц происходит за счет использования центробежной и инерционной сил. Загрязненная газовоздушная смесь попадает в циклон через входной спиралевидный патрубок, который закручивает поток вокруг вертикальной оси. Под действием центробежной силы частицы загрязнений отбрасываются к стенкам корпуса и опускаются в коническую часть.

В нижней части циклона направление движения потока резко меняется на 180° и чистый воздух выходит чрез вертикальный патрубок, а пыль по инерции продолжает падать вниз. Осевшие загрязнения при открытии шиберного затвора ссыпаются в накопительный бункер и впоследствии транспортируются для утилизации. Для увеличения производительности аспирационной установки циклоны собирают в группы или батареи.

Принцип действия электрических фильтров основан на получении частичками загрязнений электрического заряда при прохождении через ионное поле, создаваемое в корпусе аппарата и притягивании их к электродам, которые имеют противоположный заряд. Наибольшее распространение получили установки с трубчатыми и пластинчатыми электродами. В первом случае пылевой поток проходит в вертикальном направлении внутри полых электродов и загрязнения оседают на внутренней поверхности.

Второй вариант оборудования рассчитан на движение рабочей среды в горизонтальном направлении между пластинчатыми электродами. Для исключения снижения степени очистки и очищения поверхности электродов от загрязнений применяется продувка сжатым воздухом или активируется механическая система встряхивания. Степень очистки в электрофильтрах достигает показателя 90%.

Одним из самых эффективных методов очистки газовых выбросов является применение в аспирационных системах рукавных фильтров. Очищение газа от твердых загрязнений происходит при прохождении запыленного потока через фильтрующий материал. Конструкция рукавного фильтра состоит из стального корпуса с конической нижней частью, входного и выходного патрубка, отбойной плиты, рамы с подвешенными на ней рукавами, механизма встряхивания и системы удаления пыли (шнек). Запыленный воздух по воздуховоду попадает внутрь корпуса через входной патрубок, ударяется в отбойную плиту для осаждения крупных частиц пыли и проходит через систему рукавов.

Загрязнения остаются на поверхности материала, а очищенный воздух выходит в верхний общий коллектор и выводится наружу через выходной патрубок. Для очищения поверхности рукавов от налипшей пыли используется механический способ встряхивания или продувка сжатым воздухом. Решетчатый металлический каркас предотвращает деформацию рукавов и служит для сохранения максимальной фильтрующей поверхности. Частота встряхивания рукавов зависит от концентрации загрязнений, объема запыленного воздуха и производительности вентилятора аспирационной системы. Оснащение фильтров керамическими фильтрами или материалом, стойким к повышенной температуре, дает возможность очищать газовый поток с температурой до 900°C.

Картриджные фильтры применяются для очистки небольшого объема загрязненного газа. Такое оборудование имеет ряд преимуществ, главными из которых являются легкость и простота замены фильтрующих элементов, возможность наполнять картриджи различными материалами, наиболее подходящими для конкретных загрязнений. В этом случае происходит не только механическая очистка потока от твердых частиц, но и химическая нейтрализация вредных веществ и газов.

Основным оборудованием для мокрой фильтрации отходящих газов являются скрубберы, оросительные камеры и трубы Вентури. Очистка загрязненного потока происходит за счет связывания твердых частиц мельчайшими каплями жидкости или мокрой поверхностью. Конструкция скрубберов и оросительных камер может быть различной, в них могут сочетаться комбинации вертикальных и горизонтальных перегородок, а жидкость распределяться по поверхностям или подаваться с помощью форсунок. Распыляться жидкость может вдоль, перпендикулярно или против направления движения загрязненного потока. Связанные жидкой фазой загрязнения выводятся в дренажную систему и удаляются в виде шлама по трубопроводам.

Кроме удаления твердых частиц загрязнений скрубберы, оросительные камеры и трубы Вентури являются основным оборудованием для химической очистки газовых потоков. В качестве жидкости в них могут использоваться различные химические растворы, которые нейтрализуют вредные и опасные газовые смеси (абсорберы). Смачиваемые поверхности внутри аппаратов изготавливаются из определенных материалов, содержащих нейтрализаторы для газов и химических веществ (адсорбция).

Методы очистки газовых выбросов

Для создания эффективной схемы очистки газовых выбросов организуют несколько ступеней очистки с учетом технологических процессов, состава, концентрации, химических и физических свойств загрязнений. Основные методы очистки газообразных выбросов включают в себя:

- механическая очистка газовых выбросов;

- абсорбционная очистка газовых выбросов;

- химическая очистка газовых выбросов.

Механический способ фильтрации применяется в виде первой ступени очистки и удаляет твердые частицы загрязнений. В качестве оборудования используются циклоны, электрофильтры, рукавные и картриджные фильтры.

Абсорбция (физическая или химическая) – основой метода является подбор жидкости, при прохождении которой загрязнения растворяются в ней (физическая абсорбция) или вступают с ней в химическую реакцию с образованием новых веществ (химическая абсорбция). Процесс абсорбции эффективно реализуется в скрубберах, оросительных камерах, трубах Вентури. В зависимости от состава загрязнений подбирают соответствующий абсорбент. Очистка может происходить с применением нескольких ступеней. При высокой температуре отходящих газов в схему очистки газовых выбросов включают конвективные охладители. Раствор в оборудование подают циркуляционные насосы, которые обеспечивают замкнутый цикл и орошают многоступенчатые ярусы абсорбера.

Методы химической очистки газов подразумевают наличие в процессе химической реакции, которая по своей значимости является преобладающей, по сравнению с процессами конденсации, адсорбции, абсорбции, сжигания. В основе химических методов очистки отходящих газов лежит не извлечение вредных соединений из газа, а преобразование их в нейтральные. Наиболее распространенным вариантом является каталитическая очистка выбросов, когда реакция усиливается твердым катализатором, расположенном в корпусе оборудования (гетерогенный катализ).

Очистка газа от оксидов азота

Оксиды азота (NO, NO2) при попадании в организм человека разрушают кровь, легкие, поражают нервную систему и являются наиболее опасными веществами в выбросах от тепловых станций (ТЭС), предприятий по производству удобрений, боеприпасов, сжигания мусора на ТБО («лисий хвост»). Основные методы очистки газообразных выбросов включают в себя:

- окислительный;

- восстановительный;

- сорбционный.

Окисление азотистых соединений NO, NO2 до N2O3 с последующим поглощением различными сорбентами. Восстановительный способ подразумевает восстановление каталитическим или термическим методом до нейтральных соединений. Подробнее про очистку дымовых газов от золы вы можете найти в нашей статье.

Сорбционный вариант основан на взаимодействии окислов с растворами щелочей, сульфатов или хлоридов железа, сульфатов никеля. Поток загрязненного газа поступает в скруббер и проходя по нему контактирует с насадочными ярусами, орошаемыми форсунками. Кипящий межфазный слой насадок непрерывно захватывает оксид азота, который связывается водой и сливается в шламоприемник.