Основные способы очистки технологических выбросов

Очистка воздушных выбросов, образующихся в процессе осуществления технологических, вспомогательных и транспортировочных процессов на промышленных предприятиях, является основной задачей для сохранения атмосферы и окружающей среды. Воздушный бассейн загрязняется газами, парами, твердыми и жидкими частицами, теплом, которые содержатся в промышленных выбросах и негативно влияют на людей, животных, растения, почву, климат, материалы, здания и сооружения.

Основными источниками загрязнений атмосферы являются предприятия металлургической, химической, энергетической, горнодобывающей, нефтеперерабатывающей, деревообрабатывающей промышленности, компании по производству строительных материалов, удобрений и переработке сельхозпродукции, установки для сжигания мусора. Наличие системы очистки выбросов в атмосферу является обязательным условием для работы промышленных предприятий, которое закреплено на законодательном уровне. Федеральный закон от 10 января 2002 года N 7-ФЗ "Об охране окружающей среды" регламентирует контроль за содержанием и концентрацией загрязняющих веществ в газообразных отходах, а их нарушение приводит к крупным штрафам для предприятия или полной остановке процесса производства.

Виды очистки промышленных газов

По способу работы систем аспирации различают несколько основных методов очистки газов:

- механический;

- химический;

- физико-химический.

Механические способы очистки подразумевают фильтрацию отходящих промышленных газов от твердых включений и в зависимости от способа действия делятся на два вида:

- сухая;

- мокрая.

Распространенные установки очистки выбросов с применением сухого метода включают в себя циклоны, пылеосадительные камеры, рукавные и электрические фильтры.

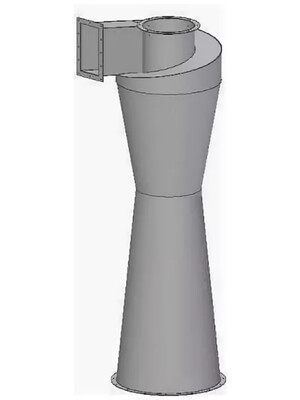

В циклонах и пылеосадительных камерах фильтрация отходящих газов происходит с использованием гравитационных и центробежных сил. Корпус циклона состоит из цилиндрического корпуса, который в нижней части переходит в сужающийся конус. В середине циклона проходит вертикальная труба, которая осуществляет вывод чистого воздуха из устройства. Загрязненный воздух поступает в циклон через патрубок, который имеет спиральную форму и придает запыленному потоку вращательное движение. Под воздействием центробежной силы твердые частицы отбрасываются к стенкам корпуса и начинают оседать в нижний конус. Под действием давления чистый воздух резко меняет свое направление и через вертикальный патрубок выводится наружу. Твердые загрязнения под действием инерции продолжают опускаться в конус с последующим удалением в накопительный бункер. Степень очистки таких аппаратов достигает 99%, а для увеличения производительности циклоны объединяют в группы или батареи.

В рукавных фильтрах очистка осуществляется при прохождении запыленного потока через рукава, которые изготавливаются из различных фильтрующих материалов. Проходя через рукав твердые частицы остаются на поверхности ткани, а чистый воздух поступает в общий коллектор и выводится наружу. Для поддержания максимальной эффективности очистки налипшие на поверхности рукава загрязнения регулярно встряхивают с помощью механического оборудования или сжатого воздуха. Пыль попадает в нижнюю часть корпуса и шнековым устройством удаляется в накопительный бункер. Эффективность рукавных фильтров достигает показателя 99,99%.

Очистка промышленных выбросов в атмосферу в электрофильтрах основана на притягивании загрязнений к специальным электродам за счет противоположности зарядов. Поступающие с потоком частички получают заряд от коронирующих проводников и проходя через трубчатые или пластинчатые электроды, которые имеют противоположный заряд, прилипают к их поверхности. Для поддержания эффективности очистки электроды периодически встряхиваются.

Мокрая очистка газовоздушных смесей проводится в скрубберах, трубах Вентури за счет прилипания к мокрым стенкам или обволакивания капельками воды твердых частиц. Жидкость в аппараты подается специальными форсунками, диаметр, направление распыла и давление которых подбирается в зависимости от условий эксплуатации установки. Прилипшие к стенкам перегородок загрязнения смываются жидкостью в приемный бункер и в дальнейшем удаляются дренажной системой для вывоза и утилизации.

Химические способы очистки газов

К устройствам очистки выбросов с помощью химических процессов относятся установки, в которых наряду для подачи жидкости используются:

- абсорбенты;

- адсорбенты;

- катализаторы.

Метод абсорбции основан на способности жидкого поглотителя (абсорбента) растворять в себе один или несколько вредных веществ. При этом важное значение в технологии очистки имеют температура и давление внутри устройства. В качестве абсорбентов применяются вода, растворы кислот, щелочей и другие химические растворы. которые подбираются с учетом вида загрязнений. Например, для удаления из газов аммиака, хлористого или фтористого водорода целесообразно использовать в качестве абсорбента воду, так как на 1 кг воды приходится несколько сотен грамм растворенных химических веществ. Для увеличения степени очистки (до 92%) от хлористого водорода применяют 3%-ный раствор щелочи.

Процесс адсорбции - диффузия с образованием повышенной концентрации отделяемых газов на границе раздела фаз при связывании загрязняющих веществ на поверхности жидкого или твердого соединения. Широкое распространение такой метод получил в системах очистки выбросов, где в качестве адсорбера применяется активированный уголь, силикагель, цеолиты, синтетические смолы. Конструкция таких устройств отличается простотой: загрязненный газ проходит в корпус фильтра и равномерно распределяется по всей массе адсорбера. Во время прохождения вредные вещества остаются в наполнителе, а чистый воздух выводится наружу.

Каталитический метод представляет собой превращение вредных компонентов в вещества менее вредные или безвредные за счёт прохождения химических реакций между веществами загрязнений с одним из компонентов, находящимся в очищаемом газе или с добавляемым в очищаемый газ веществом-катализатором. В качестве катализатора используются платина и платиносодержащие вещества, оксиды меди и марганца, марганцевая руда, выполненные в виде шариков, гранул, колец или проволоки в виде спирали.