Сухие способы очистки газа от механических примесей

Очистка промышленных выбросов в атмосферу от вредных и опасных веществ является обязательным условием работы любого предприятия, закрепленном на законодательном уровне. Федеральный закон от 10 января 2002 года N 7-ФЗ "Об охране окружающей среды" регламентирует показатели ПДВ и ПДК для всех вредных компонентов, которые находятся в отходящих газах при осуществлении производственных процессов.

Очистка газов от механических примесей и очистка газов от частиц может проводиться мокрым и сухим способом. Выбор технологии фильтрации и способа очистки зависит от условий работы оборудования, количества, состава и характеристик примесей, которые находятся в атмосферных выбросах. Сухие способы очистки газа от механических примесей широко применяются в металлургической, химической, нефтеперерабатывающей, энергетической, деревообрабатывающей промышленности, на предприятиях по производству сыпучих строительных материалов, переработке сельскохозяйственной продукции, утилизации мусора.

Методы очистки газов. Сухая очистка промышленных выбросов

Сухие методы очистки газов от механических примесей происходят с применением центробежной и инерционной сил, фильтрующих материалов и электрических зарядов. Основным оборудованием для эффективной фильтрации промышленных атмосферных выбросов является:

- циклоны;

- пылеосадительные камеры;

- рукавные фильтры;

- электрофильтры.

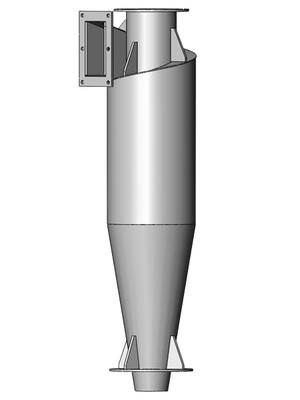

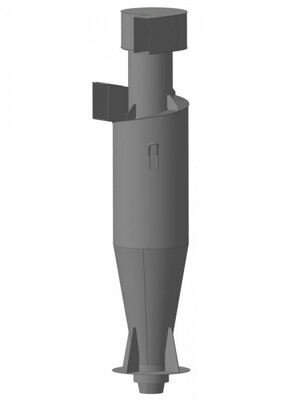

Большое распространение для очистки газов от твердых примесей на предприятиях получили циклоны, принцип действия которых основан на использовании центробежной и инерционной сил. Конструкция устройства состоит из цилиндрического стального корпуса с сужающейся нижней частью, входного спирального и выходного вертикального патрубков, шиберного затвора и накопительного бункера.

Запыленный воздух поступает внутрь циклона через входной спиральный патрубок, который закручивает поток вокруг вертикальной оси. Центробежная сила отбрасывает твердые включения к стенкам корпуса и заставляет двигаться по спирали в нижнюю часть. Под действием давления очищенный воздух резко меняет свое направление на 180° и через вертикальный патрубок в виде стальной трубы выходит наружу. Под действием силы энергии частицы загрязнений продолжают опускаться в нижний конус и попадают в накопительный бункер. Затем отфильтрованные загрязнения через шиберный затвор перегружаются в транспортную тару и вывозятся для утилизации или повторного использования.

Циклоны могут использоваться в качестве первой или основной ступени фильтрации примесей, степень очистки в таких аппаратах достигает величины 98%. Для увеличения производительности устройства объединяют в группы или батареи, а располагаться в системе аспирации они могут до или после вентилятора.

Пылеосадительные камеры имеют простую и надежную конструкцию, которая состоит из стального корпуса и многочисленных перегородок. Попадая внутрь камеры через входной патрубок запыленный газ встречает на своем пути несколько перегородок, которые замедляют скорость потока и заставляют твердые частицы опускаться в нижнюю часть корпуса. Камеры пылеосаждения часто используют для предварительной очистки газов, фильтруя их от наиболее крупных частиц и снижая пылевую нагрузку на вторую ступень очистки.

Рукавные и электрические фильтры

Эффективным оборудованием для очистки промышленных выбросов в атмосферу являются рукавные и электрические фильтры. Принцип действия первых основан на извлечении твердых частиц из загрязненного газа при прохождении потока через фильтрующий материал.

Конструкция рукавного фильтра состоит из стального прямоугольного корпуса, который сужается в нижней части, входного патрубка, отбойной плиты, нескольких рам с подвешенными на них рукавами, выходного коллектора и патрубка, шнекового устройства и механизма встряхивания. Под действием разряжения, создаваемого вентилятором, загрязненный воздух поступает в корпус через входной патрубок. Внутри поток сталкивается с отбойной плитой, теряет наиболее крупные частицы пыли и продолжая движение проходит через ткань многочисленных фильтровальных рукавов, подвешенных вертикально на рамах. Твердые загрязнения остаются на поверхности ткани, а чистый воздух через коллектор и выходной патрубок выводится наружу.

Для сохранения эффективности очистки и снижения гидравлического сопротивления налипшую пыль на поверхности рукавов удаляют при помощи механизма встряхивания. Существует два вида встряхивания: механический и воздушный. Наибольшее распространение получил воздушный вариант, работа которого основана на подаче через электромагнитные форсунки коротких импульсов сжатого воздуха в полость рукава. Созданные колебания воздуха заставляют вибрировать рукав, налипшая пыль стряхивается в нижнюю часть корпуса фильтра, откуда удаляется шнековым механизмом. Диаметр сопла форсунки, частота и продолжительность импульсов настраиваются под каждый процесс очистки индивидуально. Весь процесс встряхивания происходит в автоматическом режиме. Степень очистки рукавными фильтрами от пыли размером от 5 мкм составляет до 99,99%.

В электрических промышленных фильтрах для очистки запыленного воздуха используется эффект притягивания частиц, имеющих противоположные заряды. В конструкции электрофильтров предусмотрены пластинчатые или трубные электроды, через которые проходит загрязненный воздух. Перед движением возле электродов твердые частицы подвергаются ионизации и получают определенный заряд. Электроды имеют противоположный заряд, поэтому пыль притягивается и осаждается на их поверхности. Для поддержания эффективности электроды периодически встряхиваются специальным механизмом. Способы очистки газа от механических примесей с помощью рукавных или электрических фильтров являются наиболее эффективными. Степень очистки достигает значения 99,99%, а устройства можно использовать в качестве второй или основной ступени фильтрации.